商飞管控中心项目

项目背景

民用飞机产品结构庞大,制造系统复杂,制造工艺要求高,生产中各制造过程的关联性和耦合性很强。随着飞机进入批产阶段,产品数据管理、制造资源计划等信息化技术的应用使得生产效率有了一定的提升。但当数据需要变更时,由于业务通过串行的方式实现,使得数据的及时性及一致性很难得到保证;同时,飞机的装配过程也需要全方位的监控整个生产执行过程,需要关注物料、工装、工具、设备、人员、环境等因素,还需要关注质量的趋势、生产节拍的控制、风险的管理等。多方因素导致产品数据管理水平和协同程度不高,制约批产提速增效。

项目痛点

建设内容

本期项目建设主要围绕 4 个模块:智慧园区,数字车间,数字飞机,构型专项,整合生产执行、质量、工艺、安环等数据;支持飞机生产制造各过程中零件、装配、质量等相关数据的纪实与统计分析;通过生产现场穿透至工位级的数据监控与信息统计,找出制约当前批产提升的短板,为管理人员提供决策建议;同时具有数据格式化输出功能及后续数据分析功能;生产集中管控、可视化管理和异常的快速处理,实现装配生产过程的透明、有序、高效,打造集厂区远程监控、远程指挥、智能预警、应急管理、辅助决策为一体的民用航空大型纪实战略智慧中心。

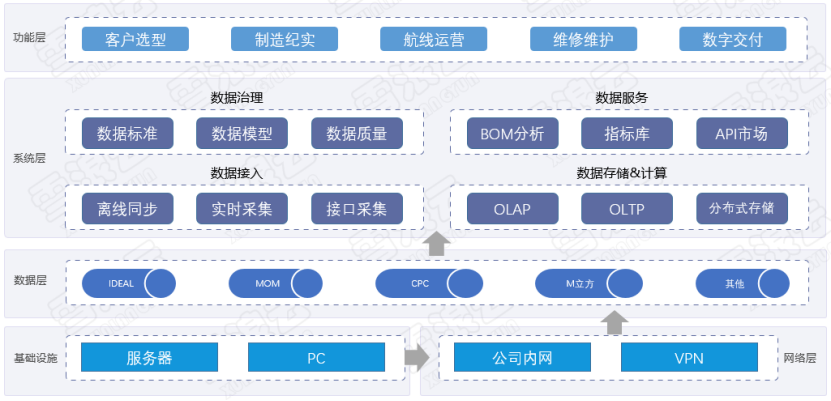

项目架构:

技术路径:

数据架构:

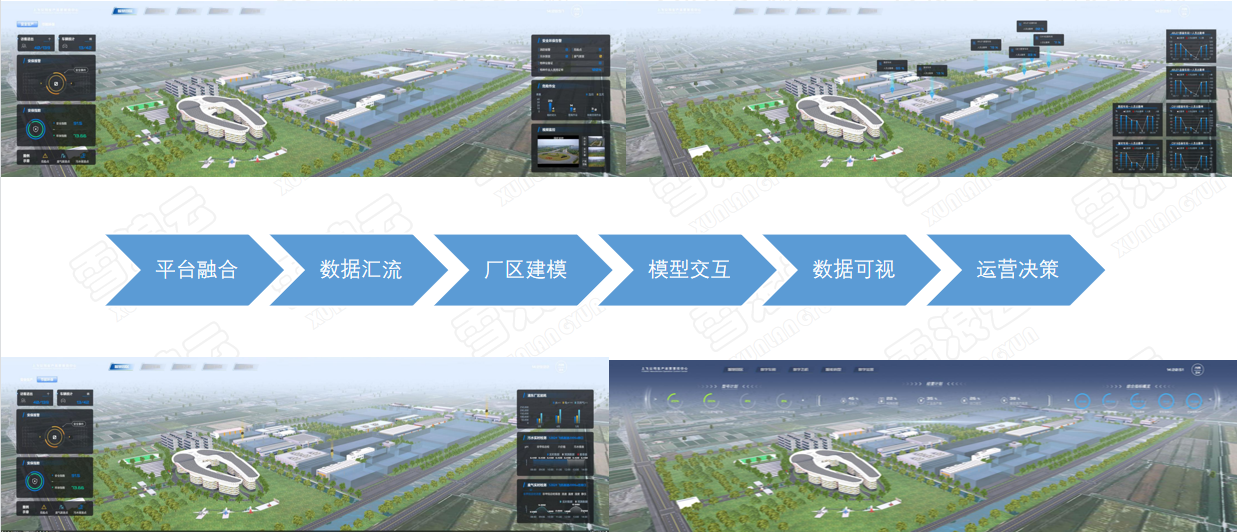

智慧园区

基于上飞物联网系统和 5G 组网技术,把生产园区、生产厂房、安防系统、安监系统、环保设备、物流设备、交通设备等数据采集接入到数据管理平台中,按照统一标准、统一规划、统一模型和统一服务模式对安全环保数据进行科学管理,全过程全时域实时监控安全生产状态、环保状态、安防安监,能源消耗状态和人员管理状态,基于大数据技术和人工智能技术,对安全环保,能效消耗,资源流转等数据进行分析、研究和挖掘,分析潜在的安全生产隐患并进行相关决策辅助。

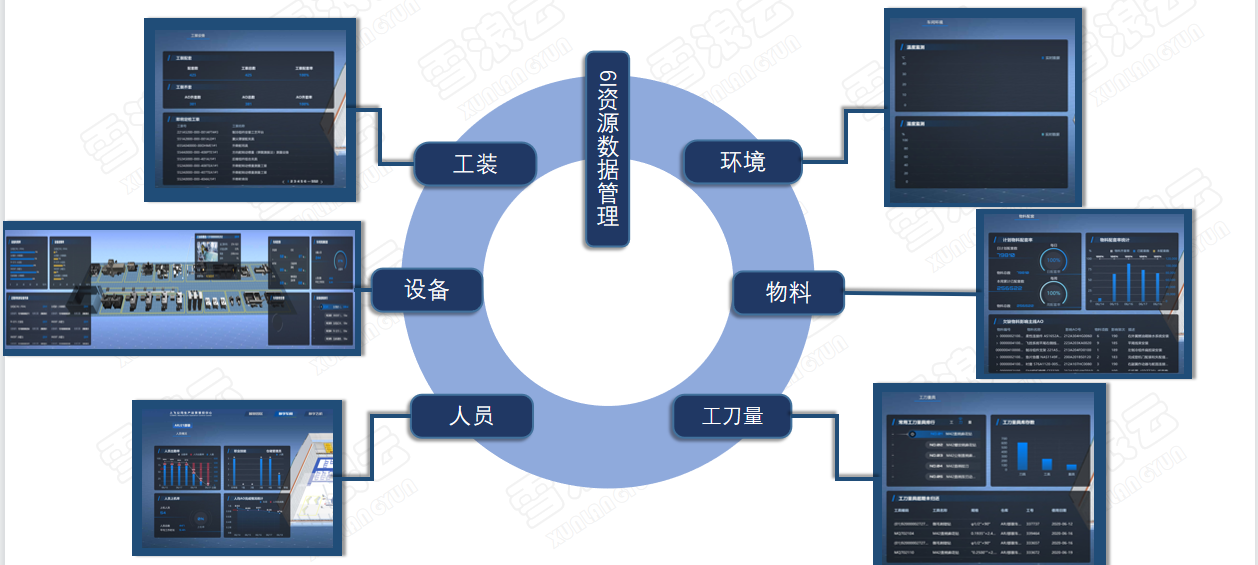

数字车间

通过对现场生产状况、日计划、配套、物料、质量等生产息息相关的数据进行智能分析,辅助管理者对出现问题及时采取有效措施,使生产现场按既定计划有效运行并始终处于受控状态;并用直观的形式将各个装配环节产生数据展现,辅助优化生产资源的调配和工艺及生产过程的改进,提升了产品质量,降低了生产成本和周期。

数字飞机

数字飞机主要分为两大模块,一是通过对制造过程的数据可视化实现飞机从设计到制造、服务全流程的产品数字化管理,可视化极大地减少模型的数据量,同时保留精确的核心数据;二是基于三维模型以多视角、多层级来进行各种业务形态的数据管理,形成一个加工产品的数字化映射。

构型专项

构型专项主要有 5 个模块依次展开表达构型管控的过程管理,从而实现设计制造、保障工程、客户服务的全生命周期各构型的关联和跟踪,打通多视图 BOM,确保技术状态的快速追溯与分析,实现端到端变更闭环控制,以确保全寿期技术状态的动态更新,现行有效。

项目价值

通过项目实施,飞机生产制造达成单机交付周期从半年缩减到 100 天。通过数据驱动的业务模型实现了大飞机装配流程再造,通过对百万级零件全生命周期的全要素追溯,用数据资源调配生产资源,装配大纲减少 2/3。生产计划完成率提升近 20%,实现半年交付到百天交付的提升 (2021)。大飞机被誉为现代工业皇冠,代表国家高端制造业的先进水平。本项目深入贯彻数字化绿色化发展新理念,加强对数宇化技术的创新应用、加强对绿色化发展的实践响应。针对飞机生产、交付、运营全过程,以单一数据源为基础,业务混合建模为核心,工业互联网平台为载体,打造全球首个连接飞机全产业链的数字孪生平台“数字飞机”,助力民机的生产变革、交付变革和服务变革。