南京 609 项目

业务痛点

- 生产过程纸质化,加工过程难追溯

制造过程中各类操作依赖纸质工艺规范等纸质文件,制造过程时间、进度和质量管控不及时;缺乏标准支持,规范性,通用性差;多个承制单位,各部门人员创作进度及格式不统一;单一的电子文档,交互和检索能力差,交付品质良莠不齐

- 订单堆积,库存过多

由于部分需求经常变化、订单个性化定制、研发周期短等特点,在生产计划安排时,生产订单多品种、多版本并行、资源共通耦合,瓶颈产生、订单变化及生产周期的不确定性导致订单缺料与积压并存、成本无法规模化降低并失控

- 缺少设备远程运维

工厂大量关键加工设备仍靠人工抄表点检运维,设备管理分散混乱,关键业务数据无法收集应用

- 领导层缺少决策分析

各类人机料法环数据散在各处,无法被集中管理也无法被便捷智能分析及实时展示,且传统数据报表展示形式单一内容有限信息不足,领导层无法对生产全局进行精准把控及决策

项目建设内容

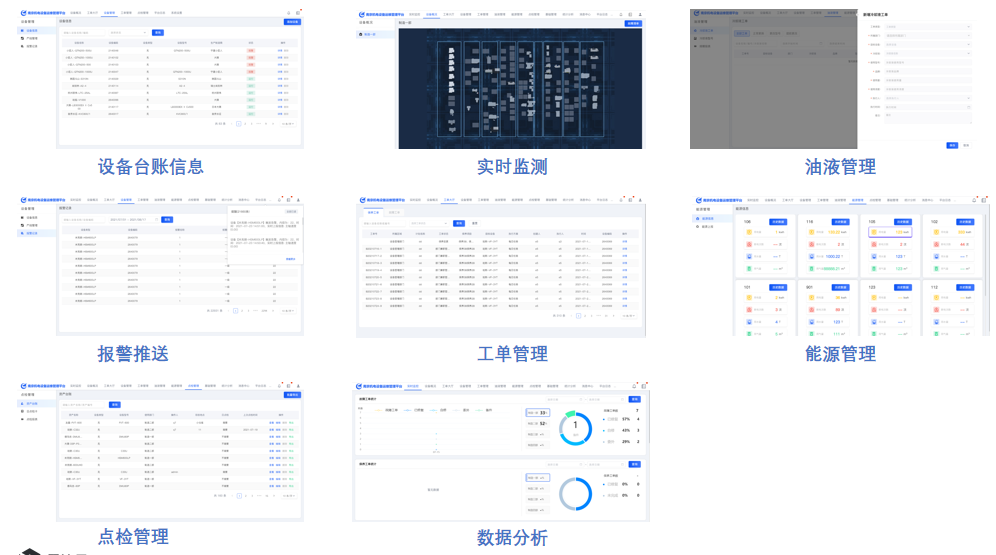

设备智能化管理

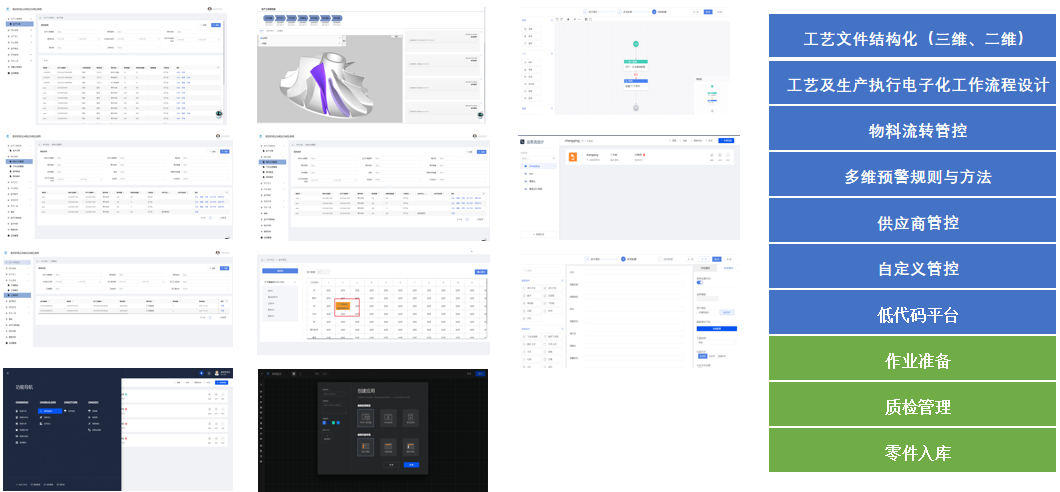

生产无纸化、数字化管控

驾驶舱辅助决策分析

客户价值

雪浪 os 中枢系统的在 609 落地,集成了各个阶段产生的生产及管理数据,实现零件在加工全周期内数据的完整性和一致性,运用航空产品全生命数据管理理念和数字化生产管控技术,将物料、工装、现场、人员几大生产要素紧密结合起来,以信息化的流程来提升产品生产的高效性、有序性,通过标准化的生产流程实现过程控制、过程优化,借助于信息技术实现生产过程的无纸化和透明化,实现生产过程信息的全面共享,为各业务部门打开现场管理的黑盒子,在整体运作管理的层面上,全面提升航空产品制造过程中的生产、运营效率。